Come scegliere la giusta granulometria del corindone bianco?

Nella produzione industriale,particella di corindone bianco La selezione delle dimensioni è un parametro di processo cruciale. La corretta granulometria non influisce solo sull'aspetto e sulla qualità del prodotto, ma è anche correlata all'efficienza produttiva e ai costi. In questo articolo, analizzeremo il metodo di selezione delle dimensioni delle particelle di corindone bianco, per aiutare i lettori a comprendere come selezionare la granulometria più adatta in base alle esigenze effettive, al fine di migliorare l'efficienza produttiva.

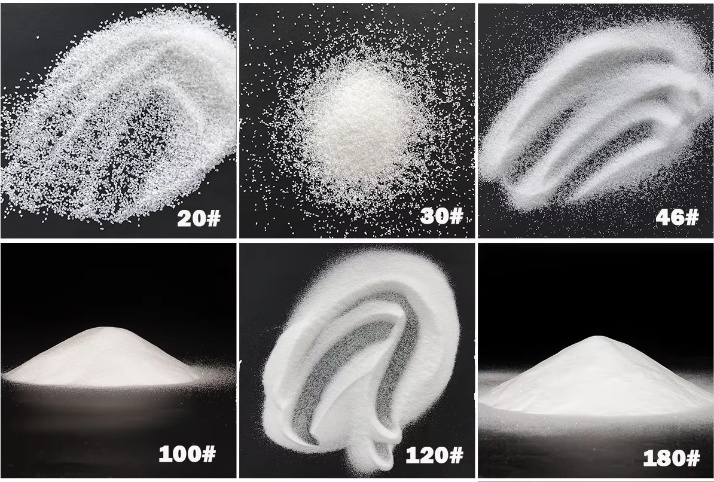

Ⅰ、Classificazione e caratteristiche digranulometria del corindone bianco

1. Granulometria grossa: adatta per lavorazioni grossolane e carichi pesanti. Il vantaggio è un'elevata efficienza produttiva. Lo svantaggio è che il punto di rettifica è relativamente concentrato, il che può facilmente causare danni termici al pezzo.

2. Granulometria media: adatta per lavorazioni di carico medio, il vantaggio è chepunto di macinazioneè relativamente disperso, il danno termico è piccolo, lo svantaggio è che la produttività è relativamente bassa.

3. Grana fine: adatta per lavorazioni meccaniche di precisione, effetto specchio, ecc. I vantaggi sono la distribuzione uniforme dei punti di rettifica, il basso danno termico e la bassa produttività. Il vantaggio è che i punti di rettifica sono distribuiti uniformemente e la qualità superficiale è buona, lo svantaggio è che la lavorazione è difficile e richiede attrezzature elevate.

Ⅱ、Come scegliere quello adattoparticella di corindone bianco misurare?

1. Scegliere la dimensione delle particelle adatta in base all'oggetto da lavorare: in base al materiale, alla durezza, alla rugosità e ad altri fattori dell'oggetto da lavorare, scegliere la dimensione delle particelle adattaparticella di corindone biancodimensione. In generale, nella lavorazione di materiali morbidi si dovrebbero scegliere particelle di granulometria fine per migliorare la finitura superficiale; nella lavorazione di materiali duri, si possono scegliere particelle di granulometria media o grossa per migliorare la forza di taglio.

2. Considerare l'efficienza produttiva e i costi: nella scelta della granulometria, è necessario considerare l'efficienza produttiva e i costi. Una granulometria troppo grande può comportare cicli di produzione più lunghi e un aumento dei costi; mentre una granulometria troppo piccola può comportare uno spreco di risorse e un maggiore consumo di abrasivo. Pertanto, è fondamentale scegliere la granulometria corretta in base alla domanda effettiva.

3. Riferimento agli standard e all'esperienza del settore: settori diversi e attrezzature diverse hanno esigenze diverse pergrani di corindone biancodimensione. Quando si seleziona la granulometria, è possibile fare riferimento agli standard del settore e all'esperienza di professionisti esperti per garantire che la granulometria selezionata soddisfi le effettive esigenze di produzione.

4. Verifica del taglio di prova: per garantire l'accuratezza della granulometria selezionata, si consiglia di effettuare una verifica del taglio di prova. Attraverso il taglio di prova, è possibile comprendere intuitivamente l'impatto delle diverse granulometrie sull'aspetto del prodotto, sulla qualità e sull'efficienza produttiva, in modo da fornire una solida base per la produzione successiva.